کربونيزه کردن یا کربونیزاسیون

فرایند کربونيزاسيون تحت عنوان پيروليسيس [۱] (تجزیهی حرارتي) شناخته ميشود و عبارت است از مرحلهای که در آن مواد اوليهی آلي با مادهای که عموماً کربن است مخلوط ميشود.

اصول کربونيزاسيون

سيکل کربونيزه کردن: کربونيزاسيون اصولاً بر پایهی گرم کردن است. پيش ماده به آرامي در محيط احيایي یا خنثي تا دمایي در حدود 1300 درجه سانتیگراد گرم میشود. مواد آلي به صورت کربن باقيمانده تجزیه شده و ترکيبات فرار خارج ميشوند. این فرایند، ترکيبي است و چندین واکنش ممکن است به صورت همزمان در یک لحظه رخ دهد از جمله هيدروژنزدایي[2]، چگالش[3] و ایزومریزاسيون[4].

مقدار کربن باقيمانده تابعي از خواص ذاتي پيشماده و دمای پيروليسيس است که معمولاً در حدود 90 درصد وزنی در 900 درجه و 99 درصد در دمای 1300 درجه سانتیگراد است. مرحلهی مهم در کربونيزاسيون خروج مواد فرار است. نفوذ ترکيبات فرار به داخل اتمسفر مرحلهای بحراني است و باید به آرامي اتفاق بيفتد تا مانع از ایجاد ترک در قطعهی نهایي شود. در نتيجه کربونيزاسيون فرایندی آهسته است. گاهي ممکن است سيکل کربونيزاسيون جهت توليد الکترودهای بزرگ چندین هفته به طول بينجامد.

خواص مواد کربونيزه شده

بعد از کربونيزاسيون باید همهی مواد باقيمانده کربن باشند. مواد کربونيزه اغلب به صورت آمورف یا کربن شکسته هستند. آنها نظم طولاني ندارند و انحراف %5 در فاصلهی بين اتمي دارند و اتمهای کربن (نسبت به کریستال کامل گرافيت) در بين صفحه ی اصلي (جهت ab) و ميان صفحهها (جهت c) هستند که این امر با تفرق پرتو X تعيين ميشود. کربن آمورف سخت و ترد است و مقاومت سایشي خوبي دارد؛ ولي رسانایي الکتریکي و حرارتي پایيني دارد.

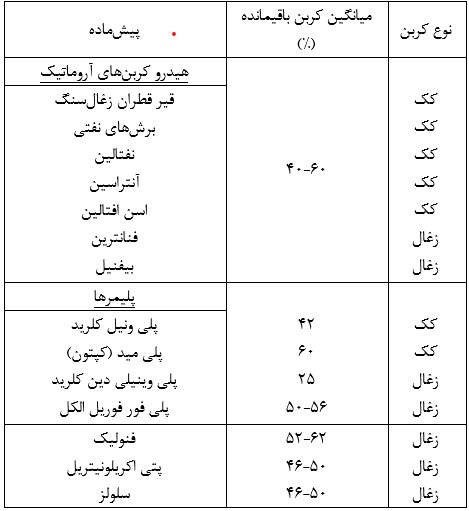

مواد اوليه و کربن باقيمانده (کک)

کربن باقي مانده، به نسبت وزني کربن باقي مانده بعد از کربونيزاسيون به وزن مواد اوليه گفته میشود. انواع کربن باقيمانده از پيش مادههای مختلف در جدول زیر نشان داده شدهاست. درصد مواد باقي مانده همواره ثابت نيست و به سرعت گرم کردن ترکيب شيميایي، اتمسفر، فشار و فاکتورهای دیگر بستگي دارد. کربن باقيمانده طبيعي معمولاً به صورت کک یا زغال نيم سوز شدهاست.

1.3 اثر فشار روی کربن باقيمانده و ساختار آن

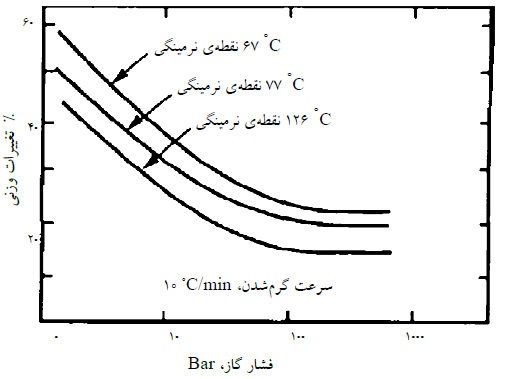

محيط و زمان کربونيزاسيون فاکتورهای مهمي در کنترل کربن باقيمانده هستند. در شکل زیر اثر فشار گاز بر کربن باقيمانده بررسي شدهاست. شکل اثر فشار را روی سه نوع مختلف قير با نقطه نرمي مختلف نشان ميدهد. در شرایط خاص، فشار بالا باعث دو برابر شدن ميزان کربن باقيمانده ميشود. فشار هم چنين ميتواند باعث بهينه شدن ساختار کربن نهايي و تغيير خواص گرافيتاسيون شود. با توجه به جدول قسمت قبل نیز میدانیم که مواد اوليهی گرافيت از دو گروه اصلی تشکیل میشوند:

- هيدروکربنهای معطر (آروماتیک)؛

- پليمرها که خواص کربونيزاسيون مختلفي دارند.

اثر فشار گاز بر روی چندين نوع قير در دمای 600°C حین فرآیند کربونیزاسیون

ساختار هيدروکربنهاي آروماتيک

عبارت هيدروکربن به ترکيبات آلي از کربن و هيدروژن گفته ميشود.

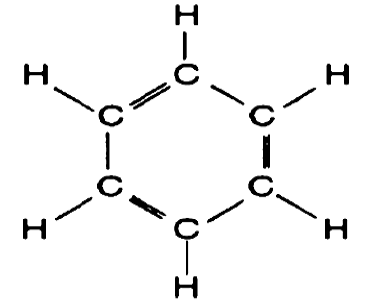

آروماتيکها، هيدورکربنهايي هستند که حداقل يک حلقه ی بنزني دارند. آروماتيکها ساختاری شبيه گرافيت دارند و گرافيت به منزلهی منشأ اصلي در اين ترکيبات بررسي ميشود ساختار بنزن در شکل زیر نشان داده شده است.

شمایی از ساختار بنزن

-

مکانيزم کربونيزاسيون

مکانيزم کربونيزاسيون هيدروکربنهای پلي آروماتيک مطابق مراحل زیر است:

دو مولکول PAH به صورت یک مولکول هيدروآروماتيک و یک مولکول رادیکال آزاد است مولکولهای رادیکال آزاد به داخل مولکولهای آروماتيک بزرگ فشرده ميشوند. سپس مولکولهای هيدروآروماتيک به صورت محصول مایع و فاز گاز شکسته ميشود.

کربونيزاسيون پليمرها:

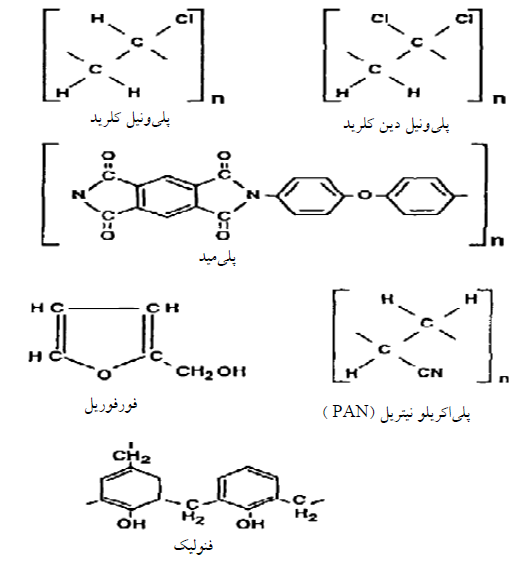

پليمرهای اصلي در توليد گرافيت مصنوعي را در جدول ابتدایی دیدید؛ حال با ساختار شیمیایی هرکدام در شکل زیر آشنا شوید:

ساختار مادهی پليمری استفاده شده در توليد گرافيت مصنوعي

پليمرها کربن باقيماندهی کمتری از هيدورکربنهای آروماتيک دارند. به خاطر این که آنها علاوه بر هيدروژن و کربن عناصری با وزن مولکولي سنگينتر مانند کلر، اکسيژن یا نيتروژن دارند. مکانيزم کربونيزاسيون پليمرها معمولاً پيچيدهتر از هيدروکربنهای آروماتيک است. قدیميترین مادهی اوليه پليمر، سلولز است. در پليمرهای خطي (غيرآروماتيک) از جمله پلي اتيلن و پلي استيرن، ميزان کربن باقيمانده پایين است و در نتيجه به منزلهی پيشماده نمیتوانند استفاده شوند. دیگر پليمرها از جمله پلي آکرونيتریل (PAN)، فورفوریل الکل و فنوليک که وزن مولکولي و درجهی آروماتيک بالاتری دارند (به دلیل حلقههای زیاد بنزنی) نهایتاً کربن باقيمانده بالایي نيز دارند.

[1] Pyrolysis

[2] Dehydrogenation

[3] Condensation

[4] Isomerization